“吃干榨净”!宜春这里每天上演煤炭“变形记”

独家抢先看

一块黝黑的煤炭

如何蜕变为清洁能源

并被利用到极致?

日前

记者走进宜春高安市建筑陶瓷产业基地内的

济民可信(高安)清洁能源有限公司

这个全球最大的煤制清洁工业燃气制造基地

每天都在上演煤炭的精彩“变形记”

将每一块煤炭“吃干榨净”

“吃”得高效,用好每一克原料

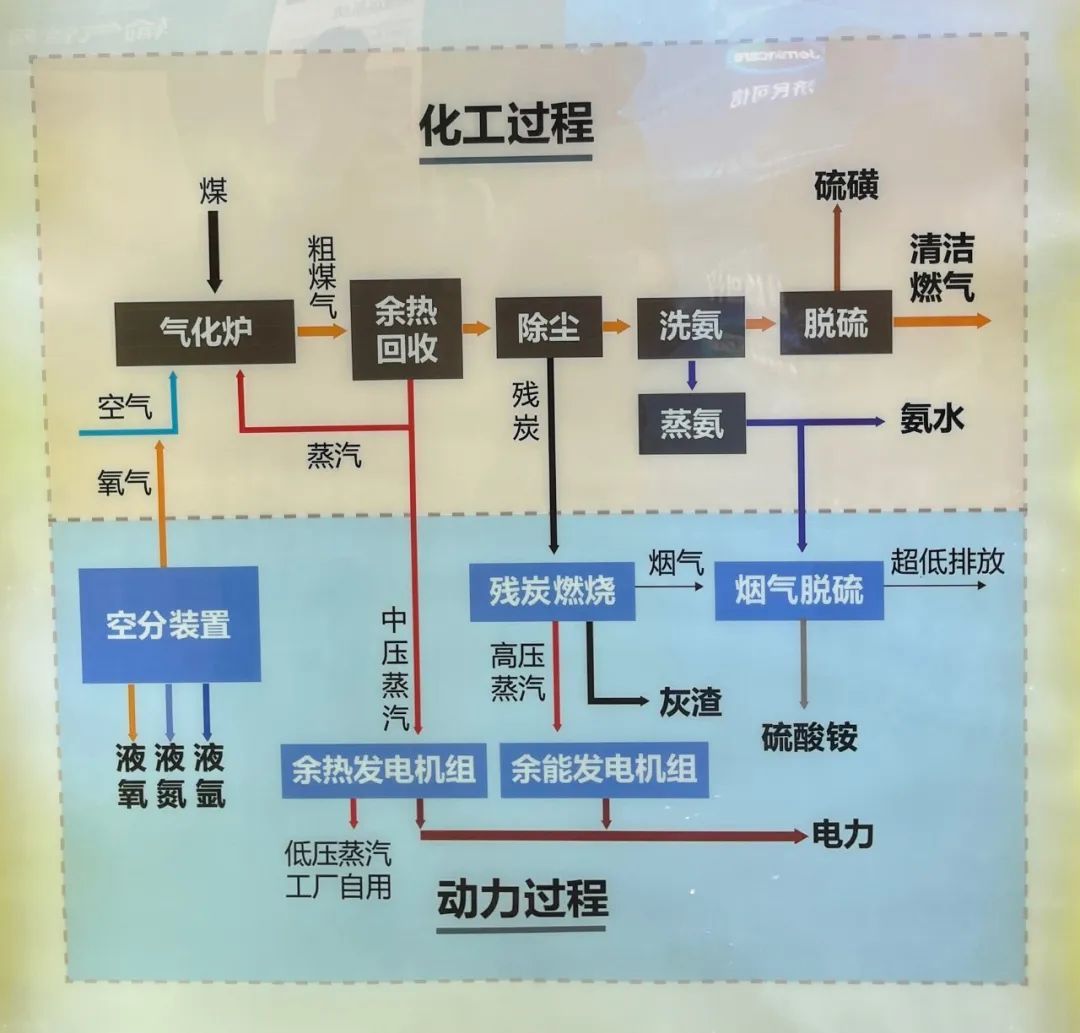

在该企业的清洁工业燃气项目里,煤炭历经气化、余热回收、除尘、洗氨、脱硫等一系列工序,最终转化为清洁工业燃气。更关键的是,余热回收以及残碳燃烧所产生的能量还可以用于发电,不仅满足公司自身生产生活用电,还能输送国家电网。

该项目是将中科院热物理研究所的常压循环流化床富氧气化技术及飞灰残碳循环流化床燃烧技术,首次在国内进行工业化运用,并配套余热余能发电,将煤气化的化工工程与残碳燃烧的动力过程高度耦合。

2018年,该项目开始建设,总投资超60亿元,占地1600余亩,核心装置涵盖气化装置、余能发电装置、空分装置、公用工程、输气管道等。2020年项目投产,满负荷运转可年产清洁工业燃气120亿m³,发电11亿度。

今年上半年,该项目供气19.53亿m³,平均每小时供气56.52万m³。这些清洁工业燃气通过40余公里管线,为园区40余家陶瓷企业集中供气。

“榨”尽精华,延长煤炭产业链

在公司展厅内,一幅项目工艺路线图清晰呈现了该企业如何对煤炭进行裂变升级、延长产业链、生产出7种高附加值副产品的过程。

“我们秉持循环经济理念,整个项目实现了气电热多联产。除生产清洁工业燃气和电外,还能生产硫磺、硫酸铵、氨水、液氧、液氮、液氩以及灰渣等附属产品。”该公司信息管理部经理胡利安介绍。

记者从工艺路线图中清晰看到,残碳燃烧产生的烟气经脱硫处理后生产出硫酸铵,燃烧后的灰渣可回收利用,用于制作水泥砖、吸水砖等建材。

“在整个工艺流程中,技术能源综合利用率高达83%,比传统二段式煤气发生炉高13%。生产过程中不产生酚水和焦油,硫和氨的能源利用率高达95%以上。”胡利安说。

点“煤”成金,向绿而行向智转型

高安市聚集了百余家大型建筑陶瓷企业。这一当地支柱产业,过去因传统能源供给模式对环境造成较大污染,产业转型升级迫在眉睫,而改变陶瓷企业的能源供给模式是关键所在。济民可信清洁工业燃气项目通过煤炭的清洁化利用,创造性地解决了这一难题,有效缓解了高安建陶产业的环保压力。

“项目启动后,园区二氧化碳年减排量达70.3万吨,二氧化硫年减排量达5.78万吨,氮氧化物年减排量约1.59万吨,彻底解决了园区酚水、苯、焦油等环境污染问题,大幅降低了污染物排放。”该公司生产技术部调度主任刘毅介绍。

在做好煤炭清洁化利用的同时,该企业还注重引进新技术,大力推动智能化转型。

走进该企业中控室大厅,由150余个小屏组成的监测大屏映入眼帘。这块大屏24小时实时监测生产设备运转情况。

“项目运用工业互联网、5G、大数据等技术,对16台常压循环流化床煤气炉进行智能化监察和控制。通过由5万个控制点构成的DCS控制系统,实现了生产自动化、智能化、数字化,有力保障了生产运营的安全稳定。”刘毅说。

济民可信清洁工业燃气项目展现了科技创新驱动下资源利用的无限可能。未来,该企业还将加大技术创新力度,生产甲醇、磷肥、氮肥、尿素等,进一步实现煤炭资源的清洁高效利用。(记者周碧娇 白雪/文、纪敏/图)

来源:宜春发布